Los orígenes del Iaito no se remontan muy lejos en el tiempo, apenas hacia los años sesenta más o menos. La creación de esta herramienta de práctica fue impulsada por las nuevas leyes y regulaciones, promulgadas después de la segunda guerra mundial. A partir de allí, con la experiencia de muchas escuelas en la manufactura de la Nihonto (espada japonesa), algunos artesanos japoneses han desarrollado una tremenda experticia en su fabricación, todavía sin paralelo fuera del archipiélago.

Restricción al porte de armas

En relación a una nueva política pacifista de Japón, en 1958 una serie de leyes altamente restrictivas en torno al porte de armas fueron proclamadas por el gobierno Japonés. Llegó a ser ilegal el porte y transporte de cualquier cosa que se asemejase a un arma, ya sea un arma de fuego o un simple cuchillo de cocina y, más aun, la manufacturación de armas con hojas fue intensamente regulada y estrictamente controlada.

La katana japonesa, también conocida como Nihonto, fue puesta en una categoría especial para la preservación de antiguas artes y tradiciones y su manufactura no fue prohibida. No obstante, las regulaciones son estrictas y solamente forjadores aprobados por el gobierno son autorizados para fabricarlas, respetando relativamente severas limitaciones. La manufactura de espadas de acero, machetes, así como también un número de otras armas de este tipo fueron totalmente prohibidas fuera de los marcos anteriormente mencionados. También fue prohibido hacer un arma que pudiese eventualmente ser transformada en un arma afilada. Estas nuevas leyes son bastante técnicas, pero refiriéndose a las armas se simplifica a: la producción de espadas de acero sin filo está prohibida, por la simple razón de que una rueda de alijar sería suficiente para transformarla en un arma de corte.

Este grupo de leyes probablemente ha beneficiado a Japón, aunque a finales de los años sesenta, el país no era tan pacífico como lo es hoy (me estoy refiriendo a una de las más violentas protestas del Movimiento del ´68). Se mantiene hasta el día de hoy, que Japón es uno de los países con la prevalencia más baja de crimen en el mundo. Es casi imposible encontrar un arma de fuego, extremadamente difícil encontrar un arma más peligrosa que un cuchillo de cocina. Podríamos ir tan lejos como para pensar que estas leyes y la filosofía que las acompaña, también han causado cambios profundos en la práctica de artes marciales modernas, pero ese es otro tema que merece un artículo aparte.

Se debe precisar que la posesión de una Nihonto está permitida solo si es debidamente registrada en la estación de policía correspondiente del lugar de residencia y si el mencionado objeto cumple un grupo de criterios para categorizarlo como “obra de arte”. El transporte de una Nihonto está teóricamente prohibido, pero tolerado bajo ciertas circunstancias justificadas y los documentos de registro siempre deben encontrarse junto al arma.

El origen del Iaito

Basado en los hechos, los practicantes de Iaido debieron encontrar una solución para continuar su entrenamiento. Desde el inicio de la era Meiji, el Kenjutsu y el Iai perdieron popularidad y los artesanos de la industria sufrieron tanto como las diferentes escuelas lucharon para sobrevivir a aquel periodo. Hacia el final de la segunda guerra mundial, los deportes occidentales incrementaron considerablemente su importancia, y el estigma de la guerra no motivó a los japonenses a retomar el “arte de la guerra”, la práctica de la espada. En un periodo en el cual las leyes no facilitaban el trabajo de los artesanos en esta área, los fabricantes de la región de Fukuoka continuaban teniendo la idea de diseñar el primer Iaito. De hecho, los remanentes practicantes continuaban necesitando una espada para practicar. El primer Iaito se compuso de un tipo básico pero fuerte aleación para la hoja, que no podía ser afilada, y con Kanagu, antes usado para las Nihonto. La calidad no era convincente y tomó varias décadas para hacer del Iaito una fiel réplica de la Nihonto, donde sólo la hoja es modificada para adaptarse a las regulaciones.

Fue durante un viaje a la región de Gifu para conocer a los artesanos del sector que la idea se esparció en la mente del diseñador del primer Iaito. Desafortunadamente, el primer taller en Fukuoka no tuvo éxito y fue algunos años después (inicios de 1970), en la región de Gifu, donde gradualmente todos los talleres de Iaito se desarrollaron. Por lo tanto, la producción entera de Iaitos japonenses es compartida entre cuatro (o quizás cinco) talleres.

¿Por qué Gifu? Gifu históricamente corresponde a uno de las cinco escuelas de forja más tradicionales, llamadas escuelas Mino. Es la única escuela situada en un área donde el mineral de hierro no puede ser encontrado y a pesar de esto los forjadores de la región trabajaron el famoso Tamagahane en este sitio, por lo cual tienen que importar el mineral de otras regiones. ¿Por qué? Sin ser categóricos, el forjador así como también los talleres de Iaito piensan que esto se debe a su organización de trabajo. Una organización que era particularmente excelente en términos de sinergia entre los distintos actores de la producción de espadas, desde la hoja hasta el Kanagu y la Saya. Esta sinergia ha permitido sobrevivir a los artesanos locales a la era Meiji, cuando la espada calló completamente en desuso, lo que causó el fin de casi todos los artesanos y herreros de la era pre Meiji. Más aún, la región de Gifu es renombrada por producir el mejor “Honoki” (madera de magnolia usada especialmente para la Saya y la Tsuka) de todo Japón. Es por esto natural que la fabricación del Iaito se asentara en esta región, donde las tradiciones de oficio han sido preservadas.

Malentendidos

A menudo escuchamos que el Iaito es muy liviano y que, por lo tanto, la práctica no se puede comparar con la realizada con una espada hecha de acero. Es una opinión popular o el resultado de campañas de mercadeo hechas por compañías extranjeras produciendo Iaitos de baja calidad, no lo sé. Lo que es seguro, sin embargo, es que esta aseveración es falsa. El peso de un Iaito está generalmente entre los 750 grs. y los 1200 grs., mientras que el normal peso de una Nihonto de tamaño comparable está alrededor de los 900 grs. hasta los 1200 grs. Por supuesto, se puede discutir que 750 grs. es bajo. Esto fue, de hecho, solicitado por practicantes de Iaido, para hacer la práctica de los Kata más fácil. Para la preparación de entrenamiento de corte (Tameshigiri o Batto), se debe escoger un Iaito más pesado, uno alrededor de los 1000 grs. (la comparación hace referencia a espadas relativamente modernas espadas del periodo Edo hasta las producidas hoy. Espadas mucha más pesadas han sido producidas en el pasado, pero el Iaito actual no pretende reproducir estas espadas).

Es absolutamente posible el cambiar el balance de un Iaito por varios procesos, así como esto ocurre para el Shinken. De hecho, los Iaito usados para ejercicios de corte son a menudo sin surcos en la hoja, por razones de fuerza, pero es también posible de hacer un Iaito sin surco y que sea incluso más pesado que una Katana afilada usada para la práctica de Iai (ustedes entienden donde quiero llegar aquí). En el Iaito, el punto de balance se encuentra generalmente en la Tsuba, simplemente debido a que es lo requerido por la mayoría de los practicantes. El Iaito es entonces menos difícil de manejar, el desempeño en un Kata de Iai o Kenjutsu se hace más fácil. Esto es, dicho sea de paso, la razón porque muchas escuelas motivan a sus estudiantes a hacer prácticas de corte, para sentir la diferencia con una Katana. Seamos claros: el Iaito “standard” son más fáciles de manejar y son en la opinión de la mayoría de los instructores, perfectos para novatos.

Cómo elaborar un Iaito

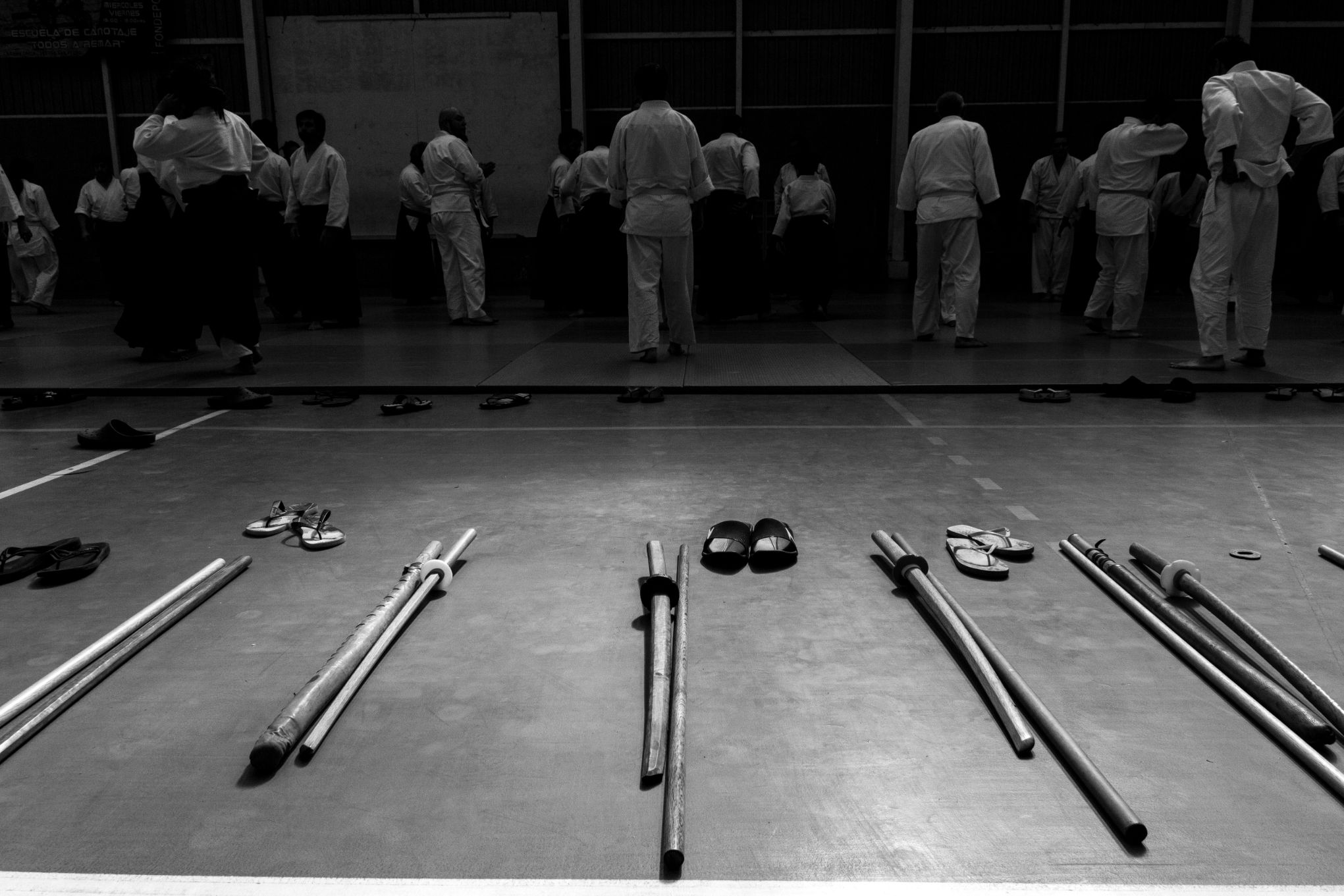

El Iaito consiste entonces en una aleación de aluminio, una Tsuka con su trenzado, el Kunagu (Tsuba, Fuchi, Kashira y Menuki) y una Saya lacada. No importa cual taller fabrique el Iaito, todas las hojas son de la misma fundición, localizada en la región de Gifu. Dependiendo de los talleres, las aleaciones y dimensiones de las hojas pueden, no obstante, variar ligeramente y la forja cumple las demandas específicas de cada taller.

Las hojas crudas son pulidas entre 8 a 16 veces con lija giratoria, dependiendo de la calidad deseada de acabado. Este proceso es particularmente largo, especialmente en relación al surco, o para algunos acabados, las “ruedas” no pueden ser usadas y el lijado es terminado a mano (puede tomar hasta cuatro horas para completar manualmente un surco en un modelo de alta calidad). Desde ahí, la hoja se almacena para protegerla de rayas u óxido, hecho directamente en el taller especializado para estos fines. En esta etapa, es en donde la hoja es sumergida en un baño de cromo, un agujero es perforado en el Nakago (la parte de la hoja que luego es cubierta por la empuñadura), el cual será llamado “mekki-Ana”. Este agujero es una especificidad del Iaito, ya que este proceso no existe en el caso de una espada de acero. Finalmente, el Hamon es develado con lija en la última etapa de la manufacturación de la hoja. Hay miles de diseños divididos en aproximadamente veinte grupos, así que se pueden obtener diferentes resultados incluso para el mismo Hamon.

Desde un punto de vista técnico, el Kunagu, principalmente la Tsuba, Fuchi, Kashira y Menuki, son divididos en dos clases: el Kanagu “moldeado” y el Kanagu tallado a mano. Hechos de cobre, aluminio, hierro crudo, oro, plata o cuerno: el material es o bien para dejar crudo o con acabado a través de varios procesos como oxidación, fumigación o exposición al calor, obteniendo una apariencia antigua o un baño total o parcial de oro o plata.

Desde luego, el Kanagu moldeado, aunque sea acabado a mano, es mucho más baratos que los completamente creados a mano. Como parte de la fabricación del Iaito o la restauración de una antigua (pero no muy apreciada) espada, por razones de costo, el Kanagu moldeado es preferido, pero algunos Iaito de alta calidad contienen estos Kanagu tradicionalmente esculpidos.

El trenzado de la Tsuka es tradicionalmente realizado con algodón, seda o cuero y llevado a cabo por un especialista, el Tsukashi.

Bajo este trenzado hay una pieza de piel de tiburón o Samekawa, la cual usualmente es blanca o negra. En un Shinken, el Samekawa envuelve completamente a la Tsuka, en un Iaito existen dos piezas pequeñas puestas bajo el trenzado en la porción visible de la Tsuka. Esto es, nuevamente, por razones de costo.

La Tsuka, como la Saya, está hecha de madera de Magnolia Japonesa (Magnolia Obavata). Sólida pero liviana y fácil de trabajar, la convierte en una excelente madera para la Saya.

La Saya fue originalmente pintada con “Urushi”, un líquido altamente alérgico extraído de una planta, el cual hasido usado por milenios en todos los sectores del arte japonés. Al añadirle variados componentes al Urushi, el color del lacado puede ser cambiado. Esta búsqueda por un color específico es lo que caracteriza, incluso hoy, a los artesanos del lacado. Actualmente, el acabado de la Saya es frecuentemente hecho con un compuesto de uretano, más fuerte y más fácil de trabajar que el Urushi. No obstante, en el Kanagu, las Saya de alta calidad también son cubiertas con Urushi en la fabricación del Iaito.

Usted entenderá que los componentes usados en la fabricación del Iaito no son los mismos que los usados en la elaboración de un Shinken. Las hojas del Iaito son estandarizadas, lo que permite el mantener por adelantado un stock de Saya, Tsuka y Kanagu (incluido el Habaki y la Seppa) para así, al recibir una orden de compra, solo tener que realizar el pulido de la hoja y el Hamon y el ensamblaje del Iaito.

Este proceso hace posible el completar un Iaito en unos pocos días para los modelos más básicos (aunque el proceso mismo puede tomar más tiempo dependiendo de la carga laboral del artesano), y un costo aproximado entre los 300 y 1000 dólares. Comparado a la restauración de una espada en el cual el Koshirae está hecho a mano y hecho a la medida, dado el hecho de que estas hojas no son estandarizadas, toma alrededor de dos a cuatro meses, dependiendo de la habilidad de los artesanos y el nivel de acabado deseado. El simple pintado de la Saya puede tomar hasta cinco semanas, debido al tiempo de secado entre cada capa. Y el precio, excluyendo la hoja, varía entre los 2000 y 3000 dólares para un montaje “standard”.

Los artesanos que conocimos, algunas veces manufacturan un Iaito idéntico a un Shinken (ocasionalmente ellos copian la hoja del Tamahagane para hacer una copia exacta en aleación de aluminio). El proceso puede tomar hasta seis meses y puede costar alrededor de los 3000 dólares (y puede ser mucho más caro dependiendo del tipo de Kanagu que deba ser copiado). Gracias a esto, los maestros pueden viajar a algunos países y enseñar con una hoja idéntica a la de su espada usual, que podría no ser permitido el ingreso al país.

Minosaka y Nihon Token

Minosaka y Nihon Token son talleres establecidos en los años setenta y sus primeros lideres eran artesanos especializados en el trabajo con el metal. Su encuentro con el artesano mencionado de Fukuoka quien fue el primero en concebir la idea de una réplica del Shinken para la práctica del Iai, hizo posible el articular una red de artesanos que producían las distintas partes implicadas en la manufactura del Iaito y esto les permitió el construir talleres con bases sólidas.

La confección hecha a mano en su totalidad llevada a cabo en un principio llegó a ser demasiado caro para espadas usadas solo para la práctica, por lo cual varios años de investigación fueron necesarios para obtener aleaciones para la fabricación del Iaito como lo conocemos en la actualidad. Fue en los años ochenta que se alcanzó el nivel de calidad que se puede apreciar en la actualidad.

Por supuesto, a través de los años y basados en los requerimientos de los practicantes, numerosos intentos fueron hechos para cambiar las aleaciones usadas y a pesar de que algunas mejorías, el compuesto de zinc y aluminio en sus proporciones especificas (información confidencial) usadas hoy en día parece ser la que mejor satisface las necesidades de los practicantes.

El trabajo de estos talleres no está limitado a la manufactura y ensamblaje del Iaito, ellos también tienen que diseñar el Koshirae. Esto implica la investigación histórica de los distintos estilos dependiendo de la era, el material usado, los estilos artísticos usados por los artesanos, etc. Así, frecuentemente se usa el término “Jidai” para referirse a los principales estilos del Japón medieval, “Higo” representando una síntesis de los estilos de la región de Higo no Kuni (ahora llamada Kunamoto), o “Tensho” para referirse a la era Tensho (siglo XVI), etc. Con este mismo razonamiento, el Kanagu es nombrado ya sea por el clan del famoso samurai que usaba este modelo o simplemente por el objeto que representa. El Hamon también es copiado desde espadas históricas que pueden corresponder a un estilo relativamente ambiguo, pero también pueden ser una réplica de una espada famosa, o el estilo de un particular forjador.

Nombrando los elementos enraizados en la colaboración entre artesanos e historiadores, desde un punto de vista técnico, muchas cosas son posibles, y la evolución de este arte no debe permanecer congelada en el nombre de una historia sagrada, sino más bien establecer límites entre lo que es históricamente aceptable y lo que no lo es. El Hamon es un ejemplo de un potencial abuso. En estos días es posible crear cualquier patrón en una hoja de aleación. Originalmente el Hamon era obtenido a partir del endurecimiento selectivo del acero y dependía de ambos, del pulido, como también del trabajo del forjador y, por lo tanto, de la estructura de la hoja. Algunos diseños de Hamon de ciertos Iaito son completamente inconcebibles debido a que son físicamente inalcanzables en una espada Tamahagane. Aquí es donde se alcanza un límite que no debe ser cruzado en la fabricación del Iaito, si es que el Iaito desea ser una réplica fiel del Nihonto.

Minosaka internaliza gran parte del proceso de manufacturación y limita las opciones a escoger, especialmente en términos de la elección del Kanagu y los tipos de hojas. Esto les permite obtener una producción más rápida y un mejor administración del taller. En los años ochenta, el fundador del taller Minosaka, cansado de tantos años de trabajo, se retira para perseguir su pasión: la cocina. El delegó Minosaka al artesano más competente, el Sr. Wakihara. Con la ayuda de varias tiendas que comerciaban sus productos, Minosaka llegó a ser reconocida como una marca de calidad. Actualmente, Minosaka produce alrededor de veinte piezas por día.

Por otro lado, Nihon Token externaliza casi completamente la producción de los diferentes elementos. Su trabajo es diseñar el Koshirae, controlar la calidad del trabajo de los artesanos y finalmente ensamblar el Iaito. Estos ensambladores también son entrenados en varios procesos de la manufacturación para obtener versatilidad cuando sea necesario. Hasta hace poco tiempo, Nihon Token producía su Iaito sin su marca comercial y proveía a numerosas tiendas y a otras marcas menos conocidas. En 2009, Nihon Token decide registrar la marca Jisei. La cabeza de Jisei, el Sr. Isobe, es el diseñador de los Koshirae vendidos bajo esta marca. Jisei produce alrededor de treinta a cuarenta piezas por día.

Como en muchas áreas fuertemente conectadas con las tradiciones japonesas, el ambiente entre los fabricadores de Iaito y de Nihonto es bastante cerrado. Llegar a encontrarse y conocer a los artesanos ayudó a entender cuán grande es la brecha entre la más grande humildad de los artesanos y el pensamiento comercial de los distribuidores. El Sr. Isobe nos dijo que hasta la creación de Jisei, pocas tiendas conocían qué estaban vendiendo. Jisei fue la primera tienda directamente dependiente de un taller y el trabajo del Sr. Isobe consistió y continúa siendo el proveer información muy específica a los practicantes y a los clientes. Esto ayudó a sacudir un poco el ambiente e impulsó a algunas tiendas a hacer una investigación más apropiada y aprender acerca de los productos que ofrecían.

Es importante el mencionar que la calidad mecánica, el balance y la fuerza de la hoja y del ensamblaje del Iaito de Minosaka son similares al Iaito de Jisei. La diferencia se encuentra principalmente en la forma de trabajo de los talleres y de las elecciones artísticas de los artesanos. Aunque se pueden apreciar pequeñísimas diferencias como en un mejor acabado en el surco de las hojas fabricadas por Jisei, y un mejor acabado en el Yokote (punta) de las espadas manufacturadas por Minosaka, las diferencias generales son mínimas.

La Nihonto

La elaboración de espadas de acero tradicionales japonesas, las Tamahagane, la Nihonto es un símbolo de toda una parte de la cultura de Japón. Su historia, su mitología, su proceso de fabricación y sus leyendas la han transformado en un objeto místico de fantasía, tanto en Japón como en la cultura occidental.

La calidad de la Nihonto fue, de hecho, bastante variable, dependiendo del periodo de tiempo a los requerimientos de sus dueños. Actualmente, puede ser entendido que la mayoría de las espadas elaboradas en el periodo Edo no fueron consideradas para pelear y probablemente nunca fueron usadas. En aquel tiempo y, a pesar de la paz que se mantuvo durante doscientos años, aproximadamente el 10% de la población fue parte de la clase samurai, verdaderos oficiales samurai quienes, cuando portaban una espada, a menudo tenían una espada ceremonial, afilada, por supuesto, pero absolutamente sin el propósito de ser sacada de su Saya. Se puede tomar el ejemplo del Gunto, las espadas militares, cuyas calidades fluctuaron ampliamente de acuerdo a la economía del Estado.

Una Nihonto nueva ahora cuesta más que una antigua que puede ser usada. Cuesta, incluida la hoja y el Koshirae, un mínimo de 6000 a 8000 dólares, una histórica cuesta entre los 4000 a 6000 dólares (esto, por supuesto puede llegar a ser mucho más alto).

Artículo original: http://www.blog.seidoshop.com/the-origin-and-manufacture-of-the-iaito-replica-of-the-japanese-sword-the-katana/#more-88